Diseña una micro-red solar para un laboratorio: dimensiona FV, baterías e inversor híbrido, protege con selectividad, opera en isla y valida calidad de energía con datos.

Imagina un laboratorio de electrónica en plena semana de exámenes. Los estudiantes necesitan corriente estable para osciloscopios, estaciones de soldadura, una campana de extracción y varias computadoras. El campus registra cortes intermitentes y los UPS están al límite. Lo que sigue no es “poner unos paneles”: es diseñar una micro-red solar que integre generación fotovoltaica, almacenamiento, control y protección para sostener la actividad del laboratorio con calidad de energía, seguridad y evidencia de desempeño. Aquí lo haremos paso a paso, con razonamiento técnico y fórmulas, pero en un lenguaje claro para que el equipo completo —profesores y estudiantes— lo pueda seguir.

Una micro-red es un sistema eléctrico local capaz de operar conectado a la red pública o en isla (aislado) ante fallas externas, manteniendo la estabilidad de tensión y frecuencia para sus propias cargas. En nuestro caso, el “corazón” de la micro-red es un bus (AC o DC) donde conviven paneles FV, baterías y convertidores que alimentan el laboratorio. A diferencia de una instalación FV tradicional “sólo inyección”, aquí el objetivo es garantizar continuidad y calidad: si se va la red, el laboratorio sigue trabajando.

Antes de hablar de paneles, necesitas un perfil de cargas. No basta con sumar watts; hay que entender cuándo se usan y qué calidad exigen.

En una semana tipo, registra por franja de 15–30 minutos:

Potencia activa (kW) y, si puedes, factor de potencia (cos φ) con un analizador portátil.

Picos de arranque (estaciones de aire caliente, extracción, compresores).

Cargas críticas (instrumentación de medición, servidores o sistemas que no deben apagarse).

Cargas tolerantes (iluminación LED, enchufes auxiliares, cargas que puedes desplazar en el horario).

Con esos datos obtendrás tres cifras guía que gobernarán todo el diseño:

Demanda diaria de energía en Wh/d (área bajo la curva).

Demanda pico en kW (altura máxima).

Energía crítica que debe mantenerse durante un evento de corte (Wh de autonomía mínima).

Si todavía no tienes medidor, aproxima con inventario y uso realista. Por ejemplo: 12 PC (90 W promedio durante 6 h), 8 estaciones de soldadura (70 W, 3 h), 1 campana (300 W, 2 h), 2 osciloscopios (50 W, 6 h), iluminación (200 W, 6 h). La energía diaria se calcula así:

Ese ~10.5 kWh/día será tu línea base. Supongamos un pico simultáneo de 3.5 kW cuando todo el mundo enciende. Y definamos como crítico sostener al menos 2.5 kW durante 2 horas (5 kWh) ante un apagón.AC-coupled: paneles con microinversores o inversor string que inyectan a un bus AC (por ejemplo 230 V/50 Hz o 120/240 V/60 Hz). La batería se conecta a través de un inversor-cargador bidireccional. Ventajas: fácil integración con cargas AC existentes; escalable. Desventaja: doble conversión para llegar a la batería (FV→AC→DC→AC) si no hay ruta DC directa.

DC-coupled: paneles a un controlador MPPT que cargan directo la batería (bus DC), y un inversor alimenta a las cargas AC. Ventajas: eficiencia alta del FV a la batería; control más fino del estado de carga. Desventaja: integración con AC pública requiere inversor capaz de sincronizar y formar red (grid-forming).

Híbrido: inversores “all-in-one” que combinan MPPT + inversor-cargador con un bus DC interno y salida AC sincronizable/aislable. Es la elección más práctica en un laboratorio universitario: reducirás la complejidad de ingeniería sin sacrificar prestaciones.

Para la guía, trabajaremos con híbrido: fácil de instalar, medible y didáctico.

La energía útil diaria del arreglo fotovoltaico se estima con:

donde es la potencia nominal del campo (kW), HSP las Horas Sol Pico locales, y PR el Performance Ratio (pérdidas por temperatura, cableado, polvo, electrónica). En un techo limpio, con buen ángulo e inversor decente, usar PR de 0.75–0.8 es prudente.Si tu laboratorio consume 10.5 kWh/d y deseas que el FV cubra ≥80 % en un día despejado, necesitas ~8.4 kWh/d de aporte. Con HSP = 5 y PR = 0.78:

Redondea a 2.4–3.0 kW para margen (temperaturas altas bajan tensión y el PR cae). Un string de 6–8 módulos de 400 W en dos MPPT te permitirá balancear orientaciones y minimizar sombras.La batería debe cubrir dos roles: suavizar fluctuaciones y sostener cargas críticas durante cortes. Definimos autonomía mínima de 5 kWh (2.5 kW × 2 h). Considera la profundidad de descarga admisible (DoD) y la eficiencia de ida y vuelta (η_round-trip, ~0.9 en LiFePO₄). Para una batería LiFePO₄ (DoD segura 80–90 %):

Una batería de 7–10 kWh otorga margen. En 48 V nominales (16 celdas LiFePO₄), 7 kWh ≈ 146 Ah; comercialmente verás packs 48 V / 150–200 Ah. Verifica corriente continua que el BMS puede entregar: para 2.5 kW en 48 V necesitarás ~52 A continuos; pide ≥100 A continuos para aguantar picos y no castigar el BMS.

Consejo de vida útil: mantén la operación diaria entre 20–90 % SoC, evita estacionar la batería al 100 % largas horas y gestiona la temperatura (20–30 °C).

El inversor define si la micro-red se comporta como red cuando se va el suministro externo. Exige:

Potencia continua ≥ Pico simultáneo del laboratorio (≥3.5 kW).

Sobrecarga durante 5–10 s para arranques (2× es deseable en cargas inductivas).

THD baja (≤3 %) para instrumentación.

Modos: on-grid (sincronizado; puede limitar exportación) y off-grid (formador de red).

Conmutación rápida (<10 ms) para que PC y equipos no perciban el “bache” (o acompáñalo con UPS en las bancadas críticas).

Una unidad de 5 kW / 48 V híbrida con 2 MPPT internos (cada uno 3–4 kW FV máx.) calza muy bien con 2.4–3.0 kW de módulos y 7–10 kWh de batería.

No sirve una micro-red que cae por un corto en una mesa. Divide por subpaneles: instrumentación, fuerza ligera, extracción/servicios. Cada subpanel con interruptor termomagnético y, si hay tomas extendidas, protección diferencial (GFCI/RCD) para seguridad humana. En DC (batería y strings FV), instala fusibles o breakers DC con curva y poder de corte adecuados, y seccionadores accesibles.

Puesta a tierra: la carcasa del inversor y chasis metálicos deben aterrizarse a la barra de tierra del edificio; define claramente puntos de unión para evitar lazos. Si la normativa local lo exige, instala protección contra sobretensiones (SPD) en AC y FV.

En DC (48 V), una caída del 3 % ya es notable. Para una rama que conduce 50–60 A entre batería e inversor, y un trayecto ida-y-vuelta de 4 m, calcula la sección:

Con cobre (), imponiendo a 60 A y L=2 m (4 m ida y vuelta):

Eso parecería pequeño, pero no olvides calentamiento, conectores y picos; en práctica usarás ≥16 mm² (AWG 6) para 60–100 A cortos, con terminales prensados, interruptor DC y fusible en proximidad de batería. En strings FV, calcula corriente Isc y dimensiona cables y fusibles por norma (≥1.25×Isc, y 1.56× en algunas prácticas).

Una micro-red exitosa decide. Programa el inversor-cargador para que:

En horario solar priorice cargas con FV directo y excedente a batería.

Antes del pico vespertino suba el SoC a ≥80 % (si el pronóstico de irradiancia del día siguiente es malo, puedes elevar el objetivo, pero evita estacionar al 100 %).

En cortes sostenga cargas críticas y, si el evento se prolonga, desconecte cargas no esenciales de forma escalonada.

Con red disponible (si la política del campus lo permite), absorba desde la red de forma limitada para no sobrecargar alimentadores y asegurar prácticas clave.

Esta lógica puede implementarse con el propio EMS del inversor o con un controlador externo (Raspberry Pi/PLC) leyendo Modbus/RS-485 y aplicando consignas.

Los osciloscopios y fuentes de laboratorio no perdonan ruido. Exige inversores con THD bajo y, si usas cargas conmutadas fuertes (por ejemplo, variadores), considera filtros o separación por subpanel. Mantén el factor de potencia cerca de 1 en cargas agregadas; la mayoría de equipos modernos ya corrige, pero si detectas cos φ bajos, investiga qué equipo lo causa. Durante pruebas en isla, mide tensión y frecuencia bajo escalones de carga; la regulación debe quedar dentro de ±2–3 %.

El día de encendido no se “inaugura”: se mide. Procede así, en secuencia:

Pruebas frías: continuidad, aislamiento, polaridad, apriete de terminales, puesta a tierra.

Prueba de strings FV: tensión en circuito abierto (Voc) y corriente de cortocircuito (Isc) a luz estable; compara con placa y corrige si hay desviaciones >10 %.

Carga y descarga de batería: desde 30–40 % a 90 % midiendo Ah/Wh; verifica que el BMS reporta valores coherentes.

Prueba en red: operación sincronizada, límites de exportación (si aplica), con registro de potencia activa y reactiva.

Prueba en isla: desconecta red, aplica escalones de carga (25–50–75–100 % del inversor), registra tensión, frecuencia, THD y temperatura.

Autonomía: con cargas críticas reales, confirma que alcanzas las 2 h comprometidas (o lo que definiste), y documenta el SoC final.

Todos los datos van a una bitácora con hora, condición, medición e interpretación. Esa carpeta vale más que cualquier brochure.

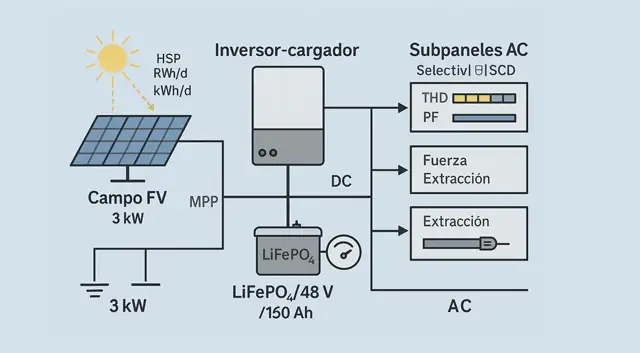

Objetivo: cubrir ~80 % de 10.5 kWh/d y sostener 2.5 kW por 2 h en cortes.

Generación: 8 módulos de 400 W (3.2 kW), dos ramas en paralelo, dos MPPT internos.

Almacenamiento: 48 V / 150 Ah (≈ 7.2 kWh), BMS 100 A cont.

Conversión: inversor-cargador 5 kW, grid-forming, THD < 3 %, transferencia < 10 ms.

Protección: seccionadores y fusibles DC en strings, breaker DC 125 A batería-inversor, SPD AC en tablero.

Operación: meta SoC 80–90 % a las 17:00; derrame a cargas desplazables (banco de baterías de instrumentos) si el FV “sobra”.

Resultados esperables (día despejado, HSP≈5, PR≈0.78):

. Cubres el día y repones batería. En días nublados, el FV aportará menos; tu autonomía en isla mantendrá prácticas críticas y pospondrá las no esenciales.

Contexto: el laboratorio ya tiene UPS distribuidos en PC e instrumentos.

Estrategia: conservar los UPS para microcortes y usar la micro-red para energía y respaldo de mayor duración.

Generación: 6–7 módulos 400 W con microinversores (2.4–2.8 kW) sincronizados al bus AC del inversor-cargador.

Almacenamiento: 10 kWh para alargar cortes con todo el laboratorio en marcha limitada.

Control: EMS que limita exportación a cero (no inyectar a red del campus) y prioriza carga de batería antes del pico vespertino.

Ventaja: el cableado AC existente casi no se toca; se agrega un tablero de transferencia y protecciones.

Cuando un grupo de estudiantes ve que sus mediciones no caen ante un apagón, entienden que la ingeniería eléctrica va de decidir con datos. En el semestre, su proyecto no es sólo “operar” la micro-red: es mejorarla. Por ejemplo, implementando:

Un modelo simple de predicción de irradiancia (a partir de promedio móvil + pronóstico) para ajustar el objetivo de SoC.

Un algoritmo de shedding (desconexión ordenada) que mantiene instrumentos críticos y sacrifica enchufes de cortesía.

Un tablero de KPIs: kWh/d FV, kWh/d desde red, kWh descargados/recargados, número de eventos en isla, SoC medio, degradación estimada de batería.

Así, la micro-red se convierte en una plataforma educativa viva.

Semanalmente, limpia el registro de alarmas y exporta datos. Mensualmente, prueba función en isla con un corte de 5 minutos y confirma que el laboratorio ni lo nota. Trimestralmente, limpia módulos, aprieta bornes, prueba RCD/GFCI y revisa torques en DC. Anualmente, audita capacidad de batería (descarga controlada al 20–30 %), recalibra sensores y actualiza el plan de cargas críticas del laboratorio.

Una micro-red bien concebida no se luce con LEDs parpadeantes; se nota en lo que no ocurre: mediciones que no se interrumpen, clases que no se cancelan, equipo que no se quema. Has visto cómo pasar de una curva de demanda a una arquitectura con números, protecciones y control. Si tomas decisiones con esta disciplina —dimensionar por energía y potencia, proteger por selectividad, operar por estrategia— tu laboratorio será un pequeño sistema eléctrico serio dentro del campus.

1) ¿Cómo estimo la potencia FV necesaria para el laboratorio?

Calcula la energía diaria (kWh/día) y el porcentaje a cubrir con FV. Usa E≈PSTC×HSP×PR y despeja PSTC con HSP locales y PR≈0.75–0.8.

2) ¿Qué tamaño de batería necesito para operar en isla?

Define potencia crítica y tiempo de respaldo. Aplica Enom ≥ Ec/(DoD×η); con LiFePO₄ usa DoD 80–90 % y η≈0.9.

3) ¿AC-coupled, DC-coupled o híbrido?

AC-coupled integra fácil; DC-coupled es eficiente hacia batería; híbrido combina MPPT + inversor-cargador y suele ser lo más práctico en campus.

4) ¿Qué debe ofrecer el inversor grid-forming?

Potencia continua ≥ pico, sobrecarga breve, THD ≤3 %, transferencia <10 ms y control de exportación si aplica.

5) ¿Cómo logro protecciones selectivas?

Subpaneles por uso, breakers y RCD en AC; en DC, fusibles/breakers, seccionadores y SPD. La selectividad evita apagones totales por fallas locales.

6) ¿Cómo gestiono el SoC para llegar listo al pico?

Fija SoC-objetivo (80–90 %) antes del pico, prioriza FV→cargas y FV→batería, y aplica shedding si el evento en isla se alarga.

7) ¿Qué commissioning mínimo debo hacer?

Voc/Isc de strings, carga/descarga de batería con Wh medidos, prueba on-grid, prueba off-grid con escalones registrando V/f/THD y confirmación de autonomía.

8) ¿Cómo aseguro calidad de energía para equipos sensibles?

Inversor con THD bajo, subpaneles para cargas ruidosas, verificación de PF, pruebas de regulación ante escalones y filtros cuando sea necesario.

Si quieres, preparo también la ilustración 16:9 unifilar de la micro-red con tus cifras finales (kW, kWh, calibres y protecciones) para insertar como imagen principal.

Todos los campos son obligatorios *